ապրանքներ

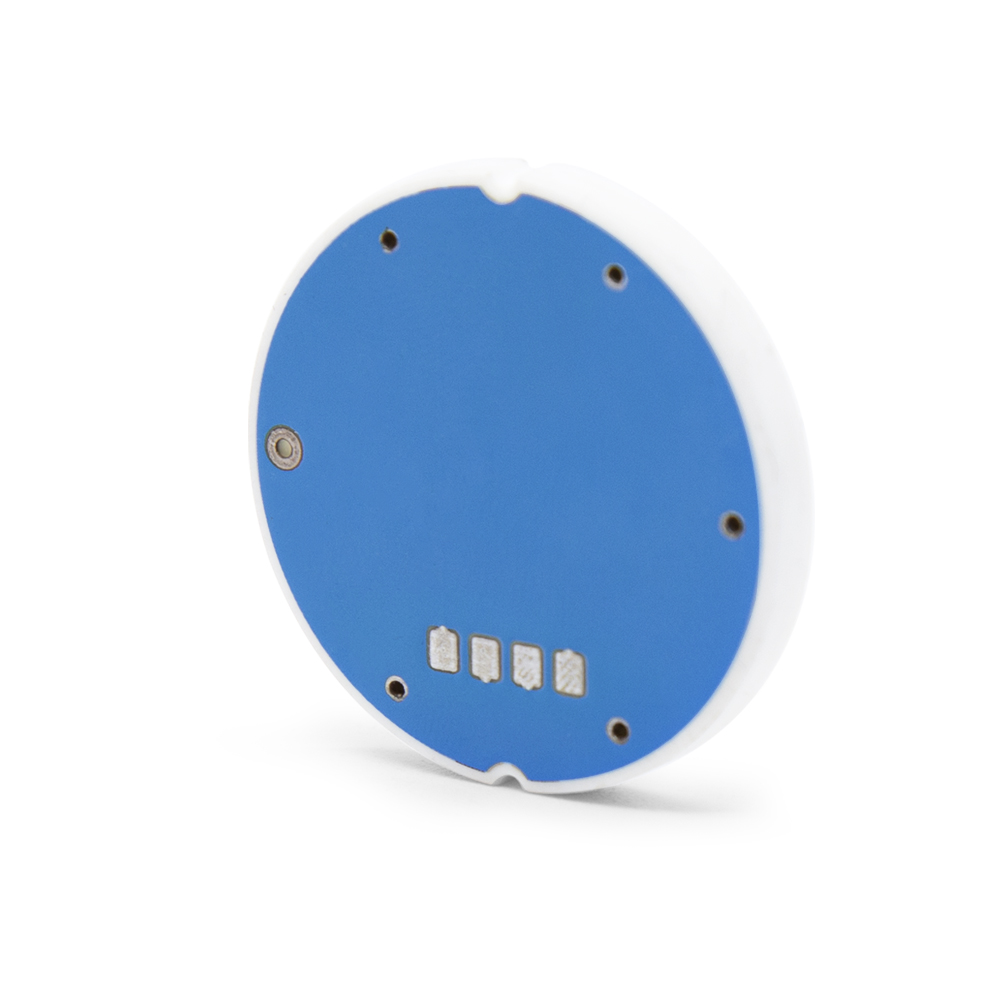

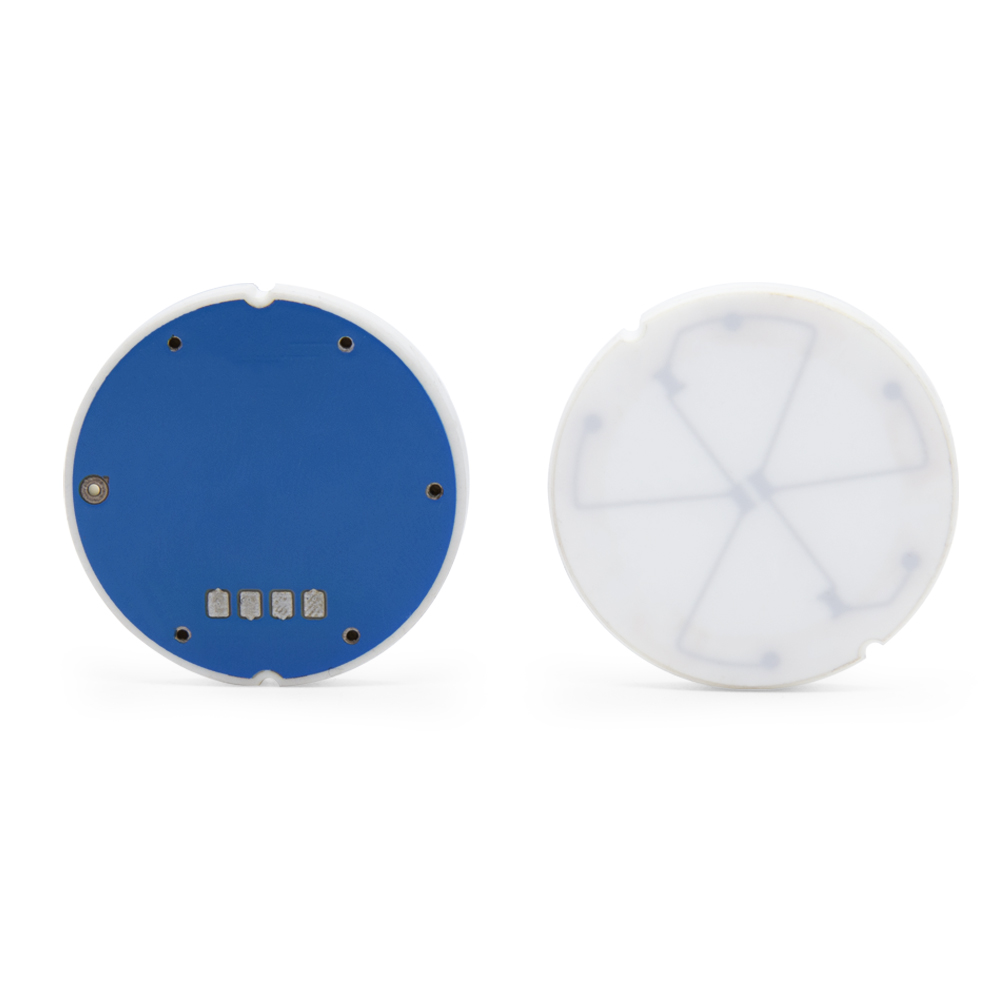

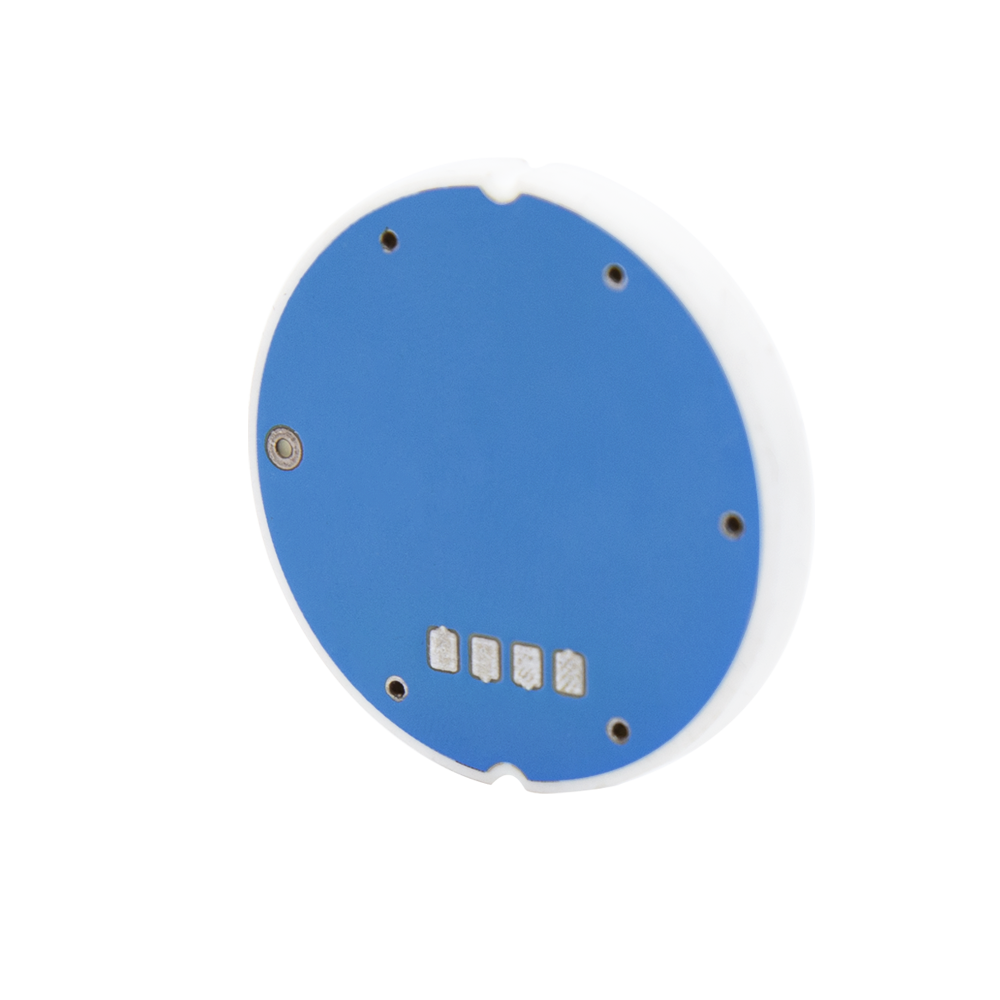

XDB101-4 Միկրոճնշման ողողվող դիաֆրագմ Կերամիկական ճնշման ցուցիչ

Առանձնահատկություններ

● Չափման միջակայք՝ -10KPa…0KPa~40KPa…50KPa:

● Չափս՝ 32*(4+X)մմ։

● Բարձր հուսալիություն և ճկուն ելքային տարբերակներ:

Տիպիկ հավելվածներ

● Արդյունաբերական գործընթացների վերահսկում

● Միկրոճնշումային հանգամանքներ

● Հեղուկի մակարդակի կամ փոշու ճնշման չափում

Տեխնիկական պարամետրեր

| Ճնշման միջակայք | 0~50կպա | Չափը մմ(դիֆրագմ* բարձրություն) | 32*(4+X) |

| Ապրանքի մոդել | XDB101-3 | Մատակարարման լարումը | 0-30 VDC (առավելագույնը) |

| Կամուրջի ճանապարհի դիմադրություն | | Ամբողջ տիրույթի ելք | ≥2 մՎ/Վ |

| Գործող ջերմաստիճանը | -40~+135℃ | Պահպանման ջերմաստիճանը | -50~+150 ℃ |

| Փոխհատուցման ջերմաստիճանը | -20~80℃ | Ջերմաստիճանի շեղում(զրո և զգայունություն) | ≤±0.03% FS/℃ |

| Երկարաժամկետ կայունություն | ≤±0.2% FS/տարի | Կրկնելիություն | ≤±0.2% FS |

| Զրո օֆսեթ | ≤±0.2 մՎ/Վ | Մեկուսացման դիմադրություն | ≥2 ԿՎ |

| Զրոյական կետի երկարաժամկետ կայունություն @20°C | ±0.25% FS | Հարաբերական խոնավություն | 0~99% |

| Ուղղակի շփում հեղուկ նյութերի հետ | 96% Ալ2O3 | Ընդհանուր ճշգրտություն(գծային + հիստերեզիս) | ≤±0.3% FS |

| Պայթեցման ճնշում | ≥2 անգամ միջակայք (ըստ միջակայքի) | Գերբեռնվածության ճնշում | 150% FS |

| Սենսորի քաշը | 12 գ | ||

Նշումներ

1. Կերամիկական սենսորային միջուկը տեղադրելիս կարևոր է կենտրոնանալ կասեցման տեղադրման վրա: Կառուցվածքը պետք է ներառի ֆիքսված ճնշման օղակ՝ սենսորային միջուկի դիրքը սահմանափակելու և լարվածության հավասարաչափ բաշխումն ապահովելու համար: Սա օգնում է խուսափել մոնտաժային սթրեսի տատանումներից, որոնք կարող են առաջանալ տարբեր աշխատողների պատճառով:

2. Նախքան եռակցումը, կատարեք սենսորային բարձիկի տեսողական ստուգում: Եթե բարձիկի մակերեսին առկա է օքսիդացում (այն դառնում է մուգ), ապա եռակցումից առաջ բարձիկը մաքրեք ռետինով: Դա չկատարելը կարող է հանգեցնել վատ ազդանշանի:

3. Կապարի լարերը եռակցելու ժամանակ օգտագործեք ջեռուցման սեղան, որի ջերմաստիճանը կարգավորվում է 140-150 աստիճանով: Զոդման երկաթը պետք է կառավարվի մոտավորապես 400 աստիճանով: Եռակցման ասեղի համար կարող է օգտագործվել ջրի վրա հիմնված, առանց ողողման հոսք, մինչդեռ եռակցման մետաղալարի համար խորհուրդ է տրվում մաքուր հոսքի մածուկ: Զոդման հոդերը պետք է լինեն հարթ և առանց փորվածքների: Նվազագույնի հասցրեք զոդման երկաթի և բարձիկի միջև շփման ժամանակը և խուսափեք զոդման երկաթը սենսորային բարձիկի վրա 30 վայրկյանից ավելի թողնելուց:

4. Եռակցումից հետո, անհրաժեշտության դեպքում, մաքրեք եռակցման կետերի միջև մնացորդային հոսքը՝ օգտագործելով փոքր խոզանակ՝ 0,3 մաս բացարձակ էթանոլի և 0,7 մասից տպատախտակները մաքրող միջոցի խառնուրդով: Այս քայլն օգնում է կանխել մնացորդային հոսքը խոնավության պատճառով մակաբուծական հզորություն առաջացնելուց, ինչը կարող է ազդել ելքային ազդանշանի ճշգրտության վրա:

5. Անցկացրեք ելքային ազդանշանի հայտնաբերումը եռակցված սենսորի վրա՝ ապահովելով կայուն ելքային ազդանշան: Եթե տվյալների թռիչքը տեղի է ունենում, ապա հայտնաբերումը անցնելուց հետո սենսորը պետք է նորից զոդվի և հավաքվի:

6. Նախքան սենսորի հետմոնտաժումը չափաբերելը, կարևոր է հավաքված բաղադրիչները ենթարկել լարվածության, որպեսզի հավասարակշռեն հավաքման լարվածությունը նախքան ազդանշանի չափաբերումը: Սովորաբար, բարձր և ցածր ջերմաստիճանի ցիկլը կարող է կիրառվել ընդլայնման և կծկման գործընթացից հետո բաղադրիչի լարվածության հավասարակշռությունը արագացնելու համար: Դրան կարելի է հասնել՝ բաղադրիչները դնելով -20℃-ից մինչև 80-100℃ կամ սենյակային ջերմաստիճանի մինչև 80-100℃ ջերմաստիճանի միջակայքում: Բարձր և ցածր ջերմաստիճանի կետերում մեկուսացման ժամանակը պետք է լինի առնվազն 4 ժամ՝ օպտիմալ արդյունքներ ապահովելու համար: Եթե մեկուսացման ժամանակը չափազանց կարճ է, ապա գործընթացի արդյունավետությունը կվտանգի: Գործընթացի հատուկ ջերմաստիճանը և մեկուսացման ժամանակը կարող են որոշվել փորձերի միջոցով:

7. Խուսափեք դիֆրագմը քորելուց՝ կերամիկական սենսորային միջուկի ներքին միացման հնարավոր վնասը կանխելու համար, ինչը կարող է հանգեցնել անկայուն աշխատանքի:

8. Զգույշ եղեք մոնտաժման ժամանակ՝ կանխելու ցանկացած մեխանիկական ազդեցություն, որը կարող է առաջացնել զգայական միջուկի անսարքություն:

Խնդրում ենք նկատի ունենալ, որ կերամիկական սենսորների հավաքման վերը նշված առաջարկները հատուկ են մեր ընկերության գործընթացներին և պարտադիր չէ, որ ծառայեն որպես ստանդարտներ հաճախորդների արտադրության գործընթացների համար:

Պատվերների մասին տեղեկություններ